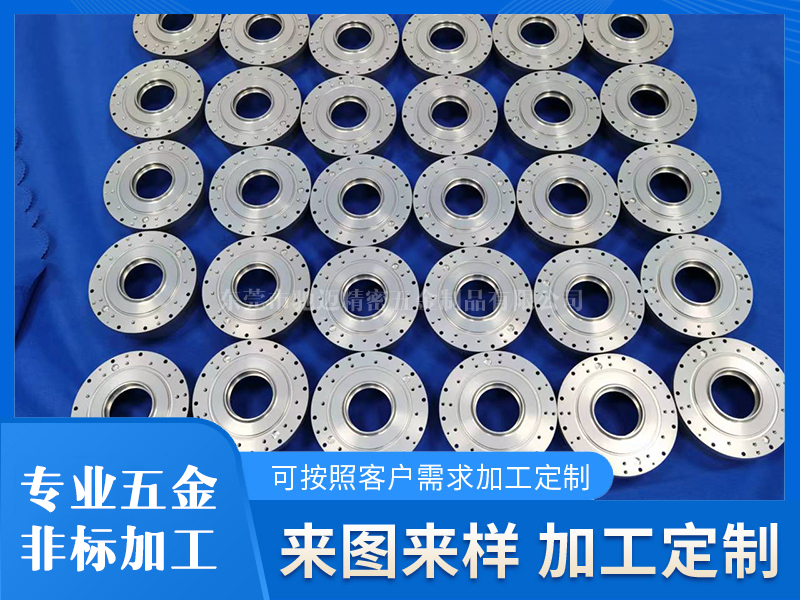

Chi Mai hardware

主营:手板模型,精密零配件,10-1000件中小批量加工

CNC精密零件加工减少误差的技巧可以归纳如下:

一、设备调整与维护

1、使用水平仪调整设备的水平高度,确保设备安装平稳,避免一高一低的情况,以减少加工过程中的振动和误差。

2、定期对CNC机床进行维护和保养,如检查并更换磨损的零件和刀具,保持设备的良好状态,确保加工精度。

二、刀具与加工参数

1、选择合适的刀具,根据加工材料和零件要求选择合适的刀具类型、尺寸和材质,以减少切削力和振动,提高加工精度。

2、合理设置加工参数,如切削速度、进给速度、切削深度等,通过优化参数设置,减少切削力和振动,降低误差。

三、加工策略

1、采用渐进式切削或多次切割的加工策略,减少单次切削的切削量,以降低切削力和振动,提高加工精度。

2、优化加工路径和切削顺序,减少空行程时间和机床的换向次数,提高加工效率和精度。

四、精度测试与校准

1、定期对CNC机床进行精度测试和校准,确保机床的性能和精度符合要求。

2、使用高精度测量工具对加工件进行尺寸和形状的检测,及时发现并纠正加工误差。

五、编程技巧

1、灵活使用主程序和子程序,在复杂模具的加工中,通过主程序反复调用子程序,保证加工尺寸的一致性,提高加工精度。

2、在编程时尽量采用绝对法编程,使每个程序段都以工件为基础,减少数控系统的累积误差,保证加工精度。

六、误差补偿与调整

1、误差分组法:将毛坯或上道工序加工的工作尺寸按误差大小分组,然后调整刀具相对于工件的位置,使整批工件的尺寸分散范围大大缩小。

2、误差补偿法:通过制造新的原始误差来抵消原来工艺系统中固有的原始误差,从而达到减少加工误差,提高加工精度的目的。

七、温度控制

1、控制机床的温度分布,采取散热和稳定温度的措施,减少热变形对加工精度的影响。

综上所述,CNC精密零件加工减少误差的技巧涉及设备调整与维护、刀具与加工参数选择、加工策略优化、精度测试与校准、编程技巧、误差补偿与调整以及温度控制等多个方面。通过综合应用这些技巧,可以显著提高CNC精密零件加工的精度和效率。