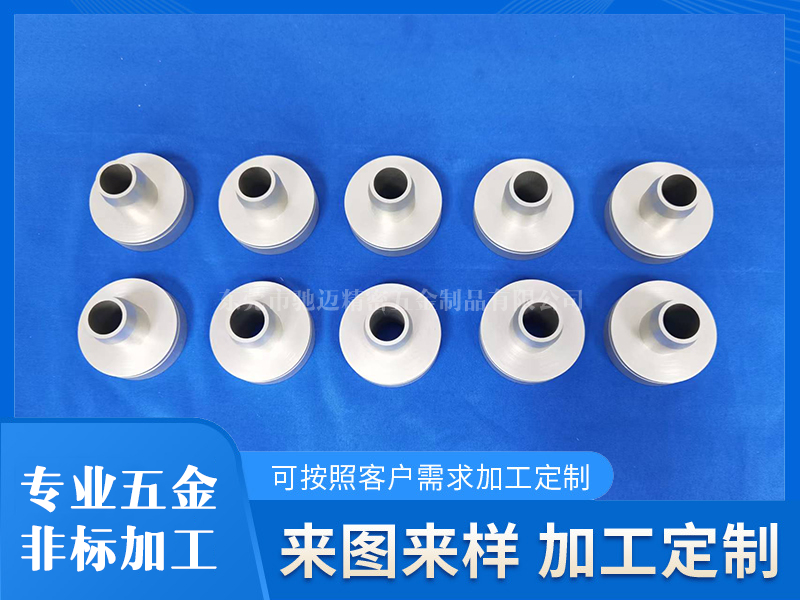

Chi Mai hardware

主营:手板模型,精密零配件,10-1000件中小批量加工

CNC精密零件加工的原理可以清晰地分为以下几个主要步骤和关键点:

1、设计工件:

使用CAD(计算机辅助设计)软件对零件进行设计和建模。设计师根据产品的要求和功能,利用CAD软件绘制零件图纸,确定零件的几何形状、尺寸精度和表面质量要求。

2、编写加工程序:

根据CAD设计的零件图纸,工艺工程师利用CAM(计算机辅助制造)软件编写加工程序。这个程序包含了机床的动作指令、切削参数、切削路径等详细信息。编写过程中,需要考虑材料的切削性能、工艺的合理性等因素,确保加工过程的效率和质量。

3、转换为机床指令:

将CAM软件生成的加工程序转换为机床能够识别的指令代码,通常是G代码或M代码。这些代码详细描述了机床和工具在不同坐标轴上的运动,包括移动、切削、停止等操作。

4、设置机床参数:

根据零件图纸和加工程序,设置CNC机床的相关参数,如切削速度、进给速度、切削深度、刀具选择等。这些参数的设定直接影响到加工精度和效率。

5、加工工件:

将转换后的机床指令加载到CNC机床的数控系统中。通过数控系统控制机床执行相应的切削操作,包括切削、进给、换刀等。在加工过程中,数控系统会不断地监控机床和工具的运动,确保加工的精度和准确性。

6、检测与调整:

在加工过程中或加工完成后,对零件进行尺寸、形状和表面质量的检测。如果检测结果不符合要求,需要根据实际情况调整加工参数或采取其他修正措施,以确保加工质量。

7、自动化控制:

整个CNC精密零件加工过程基本上是自动化的。操作人员主要负责设置初始参数、检查和调整设备,以及进行质量检验。CNC机床的控制系统通过硬件和软件的配合,实现对机床的自动化控制和运动。

综上所述,CNC精密零件加工的原理是基于计算机数控技术,通过CAD/CAM软件进行设计和编程,将加工程序转换为机床指令,并通过CNC机床的数控系统控制机床执行精确的切削操作,从而实现对零件的高精度加工。